Мини токарный б.у станок по металлу - восстановление и ремонт своими руками. 1 часть

Восстановление старых станков

1 часть

(Из книги Е. Васильева "Маленькие станки")

Летом 2006 года, после очередных поделок надфилем "на коленках", решил обзавестись маленьким токарным станком. Перебрав разные варианты, остановил свой выбор на станке Super Adept британского производства середины прошлого века. Возможно, этот выбор покажется странным, но я предварительно ознакомился с информацией по маленьким станкам, которую тщательно собрал, в основном, в Интернете. Итак, в августе 2006 получил посылку из Австралии - купленный на аукционе Ebay токарный станок Super Adept. Потихоньку решил его восстанавливать, а весь этот процесс показать здесь по ходу работ.

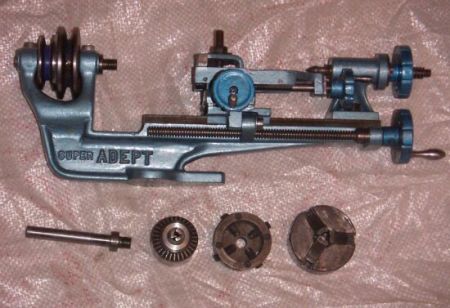

Станок вынут из посылки. Грязненький, с некоторыми дефектами. Станок был куплен за $225, доставка $75, затраты на перевод денег $25, итого $325.

Для начала я разобрал станок и немного почистил тряпочкой. Первоначальный осмотр показал: на правом конце станины отломано ушко крепления винта подачи. Подшипниковый узел шпинделя тоже нуждается в ремонте. Направляющие станины и ходовой винт подачи в хорошем состоянии. Патрон странный - чем сильнее усилие резания, тем он сильнее зажимает заготовку.

Станочек отмыт и разобран.

В авто магазине купил смывку старой краски. Результат на фото.

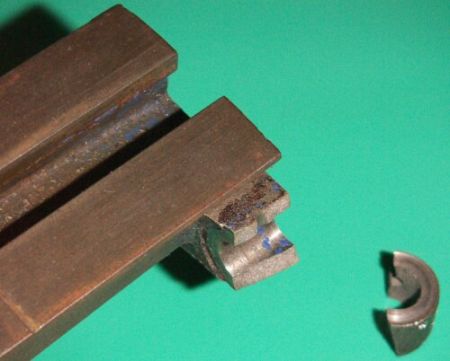

Сломано ушко, в котором держится правым концом винт подачи. Судя по свежести скола и по смятому углу посылки, сломанное ушко - заслуга почты.

Но к почте претензий в этом случае быть не может, так как по нашим законам обязанность отправителя так упаковать посылку, чтобы исключить повреждение вложения при транспортировке. Почта что угодно может делать и всегда окажется ни при чём.

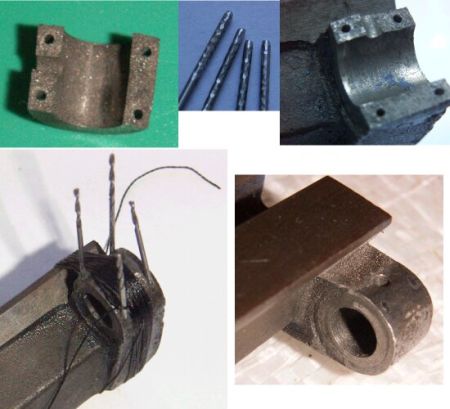

Восстановил сломанное ушко. Для этого просверлил четыре отверстия диаметром 1мм, подготовил штифты (из свёрл) и приклеил на эпоксидный клей для металла. Если отвалится, припаяю латунью, но это место желательно не нагревать, поэтому попробую пока обойтись эпоксидным клеем. Или можно отдельное новое ушко отфрезеровать и привинтить парой болтов. Как выяснилось позже, можно было просто припаять, но уже сделал - как сделал.

На фото последовательность работы.

Перебрал заднюю бабку. Очистил старую краску, изготовил новый сухарик, зажимающий втулку. Кое-где зачистил, подшабрил.

Следующая проблема - на станине отломаны ушки, затягивающие подшипники (трения) шпинделя. Причина отломанных ушек - когда-то в станине была перерезана резьба (с дюймовой на метрическую) под стягивающие болты. Резьба нарезана немного не под тем углом, при затягивании ушки перекашивало и вероятно оторвало. Обработал отверстия в ушках так, чтобы при затягивании винтов не возникало лишних боковых усилий. Попробовал эпоксидный клей - приклеенное ушко отломилось от среднего усилия при нажатии руками. Попробовал зубопротезную пластмассу "Протакрил-М" - примерно то же самое. Тогда хорошенько облудил с кислотой и припаял припоем потвёрже (серебряным). Получилось крепче - руками ушко отломить не удаётся.

На фото детали после пайки.

Лудил и паял мощным паяльником, предварительно прогрев детали на газовой плите. Обычная паяльная кислота и специальный флюс для пайки чугуна дали примерно одинаковый результат. На фото деталь зачищена после пайки. Сверху просверлено отверстие для смазки.

Надеюсь, что при затягивании болтов со временем припой будет деформироваться ("течь") и ушко будет садиться "по месту", выбирая зазор в подшипнике.

В разрез ушка устанавливаются подобранные по толщине шайбы, ограничивающие зажим при затягивании болта. В момент пайки шайбы были установлены и болты затянуты с небольшим усилием.

Следующая работа - заклеивание лишнего отверстия в станине и восстановление на его месте буквы D в слове MADE с одной стороны станины, и буквы E в слове SUPER с другой стороны. Эпоксидная смола + обработка бормашиной дали вот такой результат:

В планке, прижимающей резец, было два лишних отверстия с резьбой. Отверстия заглушил, завинтив в них болты на клею и отпилив выступающие части.

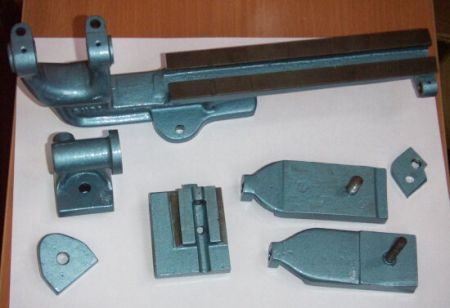

Следующий этап - покраска. На фото основные части сушатся после покраски молотковой эмалью. Такая эмаль скрывает неровности поверхности и может наноситься на металл без предварительной грунтовки.

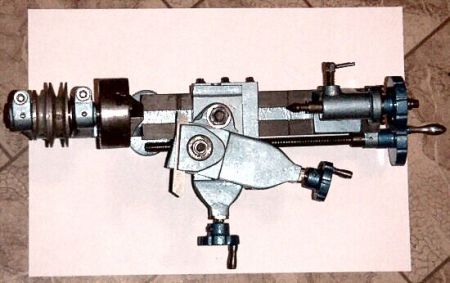

Вот так станок выглядит в собранном виде

Трёхкулачковый патрон изношен - кулачки в патроне разболтаны. На фото станок не со своим шкивом - тот шкив, который был с этим станком не входит на своё место, так как форма станины восстановлена до исходного размера. Под слишком большой шкив в станине были сделаны небольшие углубления, я их убрал - теперь шкив нужно будет немного обточить по диаметру, чтобы он поместился на своё место. Или оставить тот шкив, что на фото - но он алюминиевый, что мне не очень нравится.

Станочек стоит на листе бумаги А4.

Всего в комплекте к первому станку оказался запасной шпиндельный вал, разболтанный трёхкулачковый самозажимной патрон, четырёхкулачковая оправка и патрон Джакобса (как на дрели).

Все они могут быть установлены на любой из двух шпиндельных валов. Один из валов имеет сквозное отверстие. Со стороны резьбы у обоих валов коническое отверстие для установки центра, такое же, как в задней бабке.

Технические данные станка:

Расстояние между центрами 150 мм

Максимальный диаметр детали, мм

- над станиной: 80

- над суппортом: 50

Габариты, мм

- длина: 330

- ширина: 125

- высота: 120

Масса (без патрона) 2,8 кг.

На этом основной ремонт первого Адепта закончен, хотя ещё надо пришабривать все направляющие. Но как токарный, он меня не очень интересует, так как есть ещё один такой же, сейчас уже полностью восстановленный и работающий. А из этого сделаю, со временем, маленький фрезерный.

ИНТЕРЕСНЫЕ СТАТЬИ И ПОЛЕЗНЫЕ КНИГИ

- Школьные станки ТВ и их аналоги

- Мини токарный б.у станок по металлу - восстановление и ремонт своими руками. 2 часть

- Маленькие резцы для мини токарных станков

- В чем отличия мини-станков по металлу для производства от "домашних"

- Самодельные мини токарные станки по металлу

- Маленькие токарные патроны

- Микромодели токарных и фрезерных станков

- Чудные механизмы - о маленьких токарных, фрезерных, строгальных станках

- Часовые станки различных производителей

- Токарные станки В.П. Батов

Вопрос: Для чего нужно УЦИ (устройство цифровой индикации) на станках?

Ответ: УЦИ - это электронные устройства, способные принимать данные, передаваемые системами промышленной автоматизации, и отображать их в виде чисел, надписей или графики на ...

Подробнее

Вопрос: Что такое пусконаладочные работы (ПНР) токарного станка и что включают

Ответ:

1. Проведение визуального осмотра станка, его механической и электрической частей для обнаружения возможных поломок, возникших при доставке станка к Покупателю. 2. Проверка установки токарного станка ...

Подробнее

Вопрос: Какое машинное масло заливать в станки JET, ПРОМА, KNUTH, STALEX, OPTIMUM, SILOMA, PILOUS, UMT?

Ответ:

Согласно инструкции рекомендуются масла импортного производства. Но отлично подойдут машинные индустриальные масла российского производства марки .....

Подробнее