В чем отличия мини-станков по металлу для производства от "домашних"

Промышленные толстяки

(Из книги Е. Васильева "Маленькие станки")

Этот раздел рассказывает о маленьких станках, используемых в производстве и об их отличительных особенностях. Прежде всего - это долговечность, повышенная точность, способность длительно работать без перерыва.

Мой собственный опыт работы на производстве в основном проходил на больших станках. Типичный пример: координатно-расточной 2А622, весит 17 тонн, точность: овальность отверстия диаметром 300 мм - не более 25 микрон. Конусность отверстия (диаметром 300 мм) 20 микрон на длине 200 мм. С такой точностью станок работал в три смены. Годами. (Разумеется при регулярном техобслуживании и текущем ремонте). И при этом сделать два отверстия на расстоянии 1 метр с точностью 1 микрон между центрами на нём было невозможно. Даже сотку очень трудно. Две сотки - нормально. Если нужна была более высокая точность, этот станок уже приходилось ставить на какие-то очень специальные подушки (конструкцию не знаю), и помещать его в комнату с постоянно поддерживаемой температурой. Отсюда у меня и предвзятое представление о станках на производстве.

Сейчас многие производители станков называют свои изделия промышленными, профессиональными. Но зачастую это лишь рекламный трюк или не совсем добросовестное основание для повышения цены. Попробуем подробнее остановиться на отдельных свойствах настоящих производственных станков и покажем, чем же они отличаются от бытового класса.

Знаете, сколько должен служить часовой токарный станок? Он должен пережить, по меньшей мере, одного хозяина. Станок нужно регулярно смазывать, а каждые лет двадцать - красить... Остальные изделия, не удовлетворяющие этому условию, я не хочу относить к настоящим станкам.

Но что делать, если появился класс для хобби? Сейчас уже есть одноразовая посуда, пластмассовые вилки, такая продукция тоже нужна, в определённых случаях. Она стоит очень дёшево, и после однократного использования её не жалко выбросить.

Возможно, в скором времени появятся и одноразовые станки. Пластмассовые уже сейчас есть. Это я о тенденциях, которые коснулись различных новых товаров. И некоторые станочки - не исключение.

А к некоторым это никак не относится. Смотрите сами. Как часто Вы планируете пользоваться станком и как долго? Вот в зависимости от этого уже выбирайте станок: чугунный, стальной, алюминиевый, пластмассовый, надувной или нарисованный. Хорошо, когда есть выбор.

И ещё пример: хобби тоже разное бывает. Один раз в жизни работал электрорубанком - обрабатывал досочки для лоджии. То есть не эпизодически пользовался, а вообще только один раз. Много досочек. Включил рубанок рано утром. Выключил поздно вечером. Один перерыв, на обед. Успел всё сделать за один день. Рубанок брал у профи, которые в таком режиме на нём каждый день работают. А многие из станков, что сейчас продаются, работают 10 минут по пластмассе или дюрали - и 15 минут перекур, чтобы двигатель остыл. Иногда эти особенности не напрягают, иногда - совершенно невозможно такое терпеть. Зависит от ситуации.

Но когда мне предлагается пластмассовая ложка по цене нержавеющей, да ещё с присказкой, что мол, пластмассовая - это ещё и лучше, и прослужит дольше и вообще, это модно и сейчас такими все едят, мне это не нравится - вспоминаю и сказку про голого короля, и про мех "мексиканского тушкана".

Ещё попутно выскажу одно соображение по выбору станков для домашнего использования. На производстве, как правило, в наличии много разных станков, и для той или иной операции можно выбрать более подходящий. А вот дома, когда тот же токарный всего один, то на нём захочется (и придётся) изготавливать все детали, в которых возникнет необходимость. Ну разве я не попробую на маленьком станочке, который вроде бы подходит для моих маленьких потребностей, при необходимости выточить что-то большее, например какую-то железку для автомобиля? Конечно попробую, так как лучше уж на маленьком станке, чем никак. И конечно, такая попытка - жалкое зрелище. Поэтому станок побольше - это почти всегда хорошо. Другое дело, что не всегда есть куда его поставить.

Буква "П" в конце обозначения станков - Повышенная точность, а буква "А" - особо высокая точность. Но для сильно б/у станков это только буквы в обозначении. Надо смотреть и проверять. Далее приведены некоторые небольшие производственные станочки.

16Т01П - Масса 30 кг. Размеры 580х410х310. Мощность 120 Вт.

Для тонких и точных работ в центрах, цанге, патроне и на планшайбе.

16Т02П - Масса 35 кг. Размеры 695х520х300. Мощность 270 Вт.

Иногда устанавливался внутри передвижных военных мастерских в фургоне автомобиля.

На фото: 16Т02П

макс. скорость шпинделя 4000

мин. скорость шпинделя 400

Наибольшая длина обрабатываемой детали 250 мм

Наибольший диаметр детали обрабатываемой над суппортом 75 мм

Наибольший диаметр детали обрабатываемой над станиной 125 мм

16Т03П - Масса 560 кг. Размеры 1210х725х1190. Мощность 600 Вт.

макс. скорость шпинделя 4000

мин. скорость шпинделя 80

Наибольшая длина обрабатываемой детали 250 мм

Наибольший диаметр детали обрабатываемой над суппортом 90 мм

Наибольший диаметр детали обрабатываемой над станиной 160 мм

16Т04П - Масса 890кг, Размеры 1370х790х1310

Как видим, для дома 16Т01 и 16Т02 годятся, а 03 и 04 будут слишком большими.

Небольшие производственные станочки в советское время выпускались в Армении на Кировоканском заводе прецизионных станков.

Станок 1Д601 на фото (с сайта http://www.chipmaker.ru).

Вообще народ о Кировоканских станках отзывается плохо, ругает их. Но отмечает небольшой размер и иногда, "затейность" - применение некоторых необычных решений. В любом случае могу Вам рекомендовать тщательно смотреть эти станки перед покупкой, проверять, всё, что сможете, и, если есть возможность, покупать аналогичный станок другого завода.

Когда маленький станочек необходим на настоящем серийном производстве, он, оставаясь маленьким, весьма прилично прибавляет в весе, например как этот немецкий Rambold. Так выглядит станок промышленного класса. Поэтому, что бы Вам ни говорили о станках для, якобы, профессионального использования, не очень-то верьте, - если Вы смогли станок вручную приподнять - это станок для хобби, или для вспомогательных работ, для передвижной или домашней мастерской, для ремонтного или опытного участка, или для какого-то другого эпизодического использования. А настоящий производственный станок Вы не унесёте без погрузчика или крана. (Даже маленький, часовой).

Но и это не предел - на фото: маленький часовой токарный станочек Boley-25 выпуска 1970 года.

Основная причина большой массы промышленных станков - необходимость высокой производительности. Такой станок должен уметь не просто выполнить какую-то операцию, но сделать это быстро. Значит, он должен выдерживать работу с повышенной глубиной и скоростью резания, на повышенных подачах. Такая работа сопровождается большими нагрузками и на станок, и на инструмент. Повышенные нагрузки чаще вызывают вибрацию станка, отсюда - тяжелая станина. Соответственно многие части даже маленького станка в производственном варианте будут выполнены крупнее. Например, крепление инструмента в станке хобби класса может быть выполнено с конусом Морзе No 1. А тех же размеров станочек на заводе будет иметь конусы Морзе даже не второго номера, а скорее третьего.

Более крупный инструмент и жёсткие режимы резания требуют более мощного двигателя. Такой двигатель чаще всего будет рассчитан на подключение к промышленной электросети с трёхфазным напряжением 380 Вольт. А всё бытовое электрооборудование подключается к бытовой электросети - одна фаза 220 Вольт. Так, зная только параметры электропитания, можно оборудование уже сразу разделить по назначению: для бытового использования, или для промышленного применения.

Кроме того, изделия производственного назначения могут выпускаться для различных узких областей применения, где требуется соблюдение дополнительных условий: например взрывобезопасное исполнение, или морское, или различные специальные приёмки: пятая, девятая. То есть если смотреть чуть поглубже, то спутать бытовое устройство с промышленным практически не реально.

Для примера посмотрим на промышленный Шаублин-70. Масса станка 300 с лишним кг.

Но даже к таким массивным механизмам надо относиться бережно. Если тот же Шаублин создавался для точения часовых бронзовых шестеренок/анкеров и стальных осей диаметром 2-3 мм, то он и будет точить их 20-30-50 лет. Если же использовать его для точения всего, что влезет в патрон - может и через 5 лет помереть.

Массивная станина предназначена для гашения вибраций. Станок ведь не просто стоит на ней, он к ней жестко привинчен. Поставьте часовой станок с заявленной точностью 0,005 на лёгкую сварную раму и попробуйте этой точности добиться - ничего не получится.

Приведу один пример из швейной деятельности. Советские промстолы для швейных машин - кое-как склеенная из брусков плита и легкие ноги из П-образного профиля не дают возможности никакой машине работать в нормальном режиме. Хотя, вроде бы, какая там нужна точность, куда игла мимо отверстия может попасть? А вот проверено задолго до меня - и скорость нормальную не дашь - машина трястись начинает, и разлаживается быстрее. Поэтому крышки столов утолщали ДСП, и вообще меняли на самодельные из 3 слоев того же ДСП, и ноги меняли на страшненькие, сваренные из швеллера, но зато тяжелые. Та же разница между самими промышленными и бытовыми швейными машинами - бытовые есть и в тонкостенном алюминиевом корпусе, есть в пластмассовом. Но все до единой промышленные машины, даже самые маленькие, в чугунном корпусе. Хотя сейчас выбор пластмасс и легких сплавов огромен.

Аналогия между швейной машиной и маленьким станком вполне уместная - это изделия примерно одного размера, имеющие похожий электропривод и испытывающие похожие нагрузки при работе.

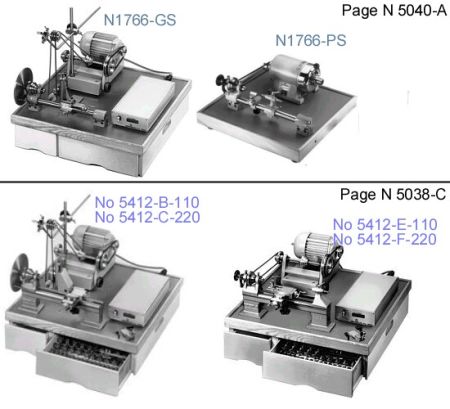

Но некоторые станки могут не быть производственными, оставаясь при этом, без сомнения, профессиональными. Например, Бержеон (Бергеон). Станок продается с двигателем в вариантах и на 110, и на 220 Вольт. На 380 варианта нет. Станок и двигатель привинчены на деревянную коробочку, покрытую сверху зелёной прочной пластмассой. Достаточно посмотреть на линейку выпускаемой продукции Бергеона, и бросается в глаза её предназначение в первую очередь для часовых ремонтных мастерских. То есть это очень высококлассное оборудование для службы быта, но не оборудование основного серийного производства. Часовой завод не покупает часовое масло в баночке объёмом 10 мл, а для небольшой мастерской это подходящее количество.

Естественно, такой инструмент можно применить не только для ремонта, но и для опытного, для мелкосерийного производства. И весь вспомогательный инструмент у этой фирмы хорошо представлен - отвёрточки, щипчики, пинцетики. При этом никакого сомнения не вызывает, что Бергеон - в высшей степени профессиональный инструмент.

Промышленный - это одно, профессиональный - это другое. Профессиональный инструмент - это когда с помощью него получается прибыль (например, производство чего-то и получение за это денег), а непрофессиональный - убыль (например, хобби, то есть трата денег). Хотя многие фирмы выпускают и то, и другое. Различаются прежде всего, ресурсом, и, как следствие - ценой. Ну и возможностью непрерывной работы.

Оба выпускающихся сейчас токарных станка: Bergeon с круглой направляющей и второй, Bergeon 50 (побольше) продаются с двигателями и в разных вариантах. Но и без двигателей, конечно, их тоже можно купить.

На фото: Бержеон в разных исполнениях.

Ещё один пример. Что такое профессиональный утюг и чем он отличается? Конечно, он не от трёхфазной сети работает, но отличие от бытового всё равно очень сильное и их не спутать. Профессиональный утюг (самый современный) имеет... деревянную ручку (удобнее всего - она не так греется при длительной работе). Он тяжелее, чтобы легче было его прижимать. И имеет отдельный бак для воды на несколько литров, с подачей воды в утюг шлангом, расположенным совместно с проводом питания. Понятно, зачем этому утюгу столько воды? При непрерывной работе он её за несколько часов выпивает. Но это не значит, что у профессионального кутюрье как раз такие утюги. Такие будут в прачечной и на швейной фабрике.

Промышленный или бытовой - это несколько другая плоскость. Например, мастер, устанавливающий металлопластиковые окна, будет работать профессиональным инструментом, но не промышленным, так как место работ - квартира, просто не имеет промышленной электрической сети, воздушной магистрали. А вот тот, кто эти окна изготавливает (производит), работает уже промышленным инструментом. Естественно, тоже профессиональным. А тот, кому эти окна домой поставили, имеет в шкафу набор инструмента, для эпизодической разнообразной работы. И этот инструмент, скорее всего, не предназначен для ежедневного длительного использования. Но прослужит ещё дольше всех остальных, так как достают его не часто. Потому не будем "путать тёплое с мягким" и поддаваться пропаганде одноразовых станков.

И ещё одно отступление. Первоначально я не хотел подробно касаться темы качества и долговечности современного оборудования, но вопросы читателей потребовали этого.

Итак, подробнее остановлюсь на теме килограммов и долговечности и их взаимной связи. Дело это длилось давно и одинаково в течение многих лет и буквально до самого последнего времени. Но в самые последние несколько лет ситуация совершенно изменилась.

Я говорю о работе конструктора, в частности, машиностроителя. И пока только коснусь конструирования по-настоящему хороших, долговечных вещей.

Совсем давно, не очень давно, и даже относительно недавно, конструктор стремился заложить в изделие максимальный ресурс, прочность, долговечность. Делал он это не оттого, что был очень честным и хорошим человеком, а потому, что не очень хорошо мог конструировать. До изготовления изделия трудно было точно предположить, как будет происходить износ, где будут слабые места, какие возникнут вибрации, как скажется усталость материала, его старение, допуски на его состав и качество и тысяча прочих вещей, о которых представление можно было получить либо на эмпирическом опыте, заработанном ценой ошибок, либо сложными и не всегда удачными расчётами, которые раньше часто были конструктору просто недоступны в требуемом объёме. Поэтому конструктор если мог какой-то узел без особых затрат сделать потолще, попрочнее, покрепче, он его таким и делал, и дальше за работу этого узла уже был чуть-чуть спокойнее: сделано с запасом. В каких-то отдельных местах конструкции такой запас создавался легко, в каких-то трудно, а в каких-то - не создавался вовсе и это место в дальнейшем становилось слабым звеном всей конструкции. Слабое место могло возникнуть и по недосмотру конструктора, так как всего предусмотреть невозможно, или в силу конструктивных особенностей. Если о слабом месте было известно заранее, то при возможности оно выделялось в сменный расходный узел, например не может конструктор придумать подшипник так, чтобы его срок службы был как у станины - и подшипник делается сменным. Износился - заменили.

Такое положение дел в конструировании всякой всячины (не только станков и механизмов, а практически всех вещей) продолжалось долго и со временем у потребителя выработалось привычное понимание - чем больше, тем лучше. Раз тяжелее - значит, много мест сделаны с запасом, узких мест осталось меньше, проработает дольше и расходных узлов будет меньше. Именно поэтому до сих пор массивные механизмы внушают уважение, кажутся серьёзными, сделанными "на века". И это касается не только массы. Так же точно и с выбором материала - хорошо использовать сталь. Особенно хорошо легированную, да ещё и закалить. А если втулка скольжения - значит хорошая бронза, и т.д. Конечно, прочные материалы обычно более дорогие и их обработка сложнее. Но кто это учитывал, когда надо было треклятых империалистов догнать и перегнать любой ценой? А один из токарных станков советского времени даже так и назывался: ДиП (сокращение от "Догнать и Перегнать").

И ещё о любви к старой технике. Иногда она, даже после решающего износа главной основной детали, имеет перспективу продления жизни. Так как многие детали были сделаны с запасом, то если удаётся восстановить главный износ (заменить, исправить), то изделие снова получает дополнительный ресурс - остальные то части ещё относительно целые. Заменили проржавевший кузов в автомобиле - а двигатель ещё побегает (это если кузов имел ресурс меньше двигателя).

Буквально всё поменял рынок и компьютеры. Насыщенный рынок заставлял конструктора значительно снижать цену, и при этом добавлять в изделие новые фишки. С высокой ценой изделие становилось неконкурентоспособно. А новые фишки нужны были для того, чтобы убедить покупателя изделие купить. Это сейчас хорошо видно тем, кто ещё способность видеть не потерял. Тесты доказали, что новый "Супер-пупер-мега-анти-прибамбатель" на 20% лучше прежнего. Плевать, что он вам не нужен. Плевать, что и старый хорошо работает. Купив новый на этой неделе, вы получите скидку, а если позвоните прямо сейчас, то получите ещё один такой же маленький в подарок и бесплатно видеокассету в придачу.

Такая реклама работает повсеместно и эффективно, и именно она формирует спрос. Иначе уже давно всё бы остановилось, так как товаров произведено в мире уже гораздо больше, чем требуется людям. Но это разговор для другой темы, а здесь речь вообще-то про маленькие станки, если вы не забыли.

Так вот, вторая составляющая перемен последних лет - это компьютерные инструменты проектирования. Не секрет, что сегодня настольный компьютер имеет производительность, равную сумме компьютерных ресурсов всех развитых стран всего 20 лет назад. Все эти расчёты последствий ядерной зимы сегодня можно сделать на персональном компьютере за время обеденного перерыва. Ну и прочностные расчёты тоже можно сделать. Смоделировать износ, вибрации, найти слабые места и убрать излишние запасы и заменить неоправданно прочные материалы на более дешевые. Не знаю, кто это первый придумал. Возможно японцы. Но сейчас так проектируется всё. Такие программные комплексы типа Catya или что попроще (SolidWorks) применяются в машиностроении на всех этапах от первого эскиза до готового продукта. Тоже в электронике, чего-то макетировать, сидеть с паяльником и осциллографом - во многих случаях это стало уже не нужным этапом.

В швейном производстве - автоматическое проектирование и раскрой, в аэродинамике продувка в виртуальной компьютерной аэродинамической трубе заменила настоящую трубу и так далее.

Даже в таком деле, как вышивание крестиком, имеются программы, позволяющие взять фотографию, перевести на нужное количество цветов, подсчитать количество требуемых ниток по каждому цвету, распечатать карту вышивки и ещё до похода в магазин за нитками уже поглядеть на точный внешний вид будущёй готовой работы, построенной на экране компьютера с учётом неровностей ручной вышивки, рельефности стежка и особенностей освещения.

Что имеем в итоге - конструктор получил почти волшебный инструмент для создания своих продуктов, их испытания и всесторонней проверки. Естественно, зная, что всё изделие проработает 5 лет, совершенно излишне закладывать ресурс какой-то одной шестерёнки этого изделия, например, в 12 лет. Это лишняя цена и издержки, которые надо убрать. А инструмент это вполне позволяет сделать. Заменили шестерни на полистироловые - получили ресурс 2 года - плохо. Попробовали пластик получше (капролон) - получили 7 лет. Снова не угадали. Взяли что-то среднее - попали. И так с каждой деталькой. В итоге конструкция после современной выпечки имеет на всех местах именно те материалы, и в такой форме и количестве, чтобы в идеале прослужить весь свой срок службы без единой поломки, а на следующий день рассыпаться в прах.

Но это только в идеале. А в реальной жизни? В реальной жизни появились издержки такого научного подхода к проектированию. Если раньше, в изделии с общим ресурсом в 5 лет, умышленное или неумышленное снижение свойств одной детали (которая имела ресурс 12 лет) не приводило к каким-то последствиям, то сейчас снижение свойств одного элемента сразу тянет вниз всю конструкцию. И такое снижение свойств во многих случаях замечено. На глаз не сразу отличишь шестерёнку капролоновую от полистироловой, как не отличишь на глаз и эти же шестерни, выпускаемые ранее, например, из стали Ст.45 или стали Ст.10. Но в первом случае при замене на полистирол такая подмена будет фатальной, а во втором, при произвольной замене качественной стали на менее качественную, - останется без последствий, так как излишне заложенный запас такую подмену компенсирует. Поэтому сочетание проектирования высокой культуры с последующим производством "абы как" приводит к плачевным результатам.

Вот вид на гитару маленького китайца. Что ни говорите, но пластмассовые шестерни в этом узле почему-то совсем не внушают доверия. Зато недорого.

А если напротив, не только правильно сконструировать изделие, но и изготовить его на таком же высоком уровне, пластиковый узел прослужит ровно столько, сколько ему предназначено и не вызовет никаких проблем. Но и маслом его надо смазать именно тем, что было предусмотрено конструктором, а не тем, каким-то, что есть под рукой. То есть высокотехнологичное проектирование неразрывно связано не только с таким же изготовлением, но и с такой же культурной эксплуатацией.

Не верите - залейте бензин не той марки в современный автомобиль, где двигатель с турбонаддувом, и всё - капремонт, замена выгоревших клапанов и оплавившейся головки двигателя. Потому срезанные пластиковые шестерни на гитаре токарного станочка - это не всегда брак изготовителя или его злой умысел (полистирол вместо капролона). И, скорее всего, не проявление небрежности конструктора, а, вероятно, просто неграмотная эксплуатация. И здесь нужно отдавать себе отчёт и понимать хорошенько, что именно за инструмент в руках, и какие в него заложены конструктивные запасы.

Но и за изготовителем нужен глаз да глаз - как бы он чего не сэкономил в уже и без того со всех сторон "обэкономленном" изделии. Тем более, изготовитель, особенно наш родной отечественный, за многие годы очень привык, что вольные замены и улучшения вполне проходят без всякого для него вреда и без видимого изменения в изделии. И быстро соображает, что можно сделать "небольшую модернизацию", которая вроде ни на что особо ни повлияет, а себестоимость изделия снизит. Этой "хитрости" мы хорошо научились.

Вот такое у меня получилось размышление про пластики и алюминии в станках.

* * *

Азиатскими хобби-станочками уже никого не удивить, а вот на малышей промышленной группы посмотреть, наверное, интересно.

К примеру, на фото токарный станочек корейских производителей.

Называться он может и C-15, если изготовителем является Chiah Chyun Mechinery Co. и SD-15, если изготовитель Senday Enterprise Co. или ещё как-то. Может это только продавцы, а может похожие станки они делают в разных местах, я не разобрался.Любопытно, что число 15 в обозначении станка - это диаметр отверстия в шпинделе, то есть максимальный диаметр заготовки-прутка.

Аналогично, есть ещё станочки побольше: С-20, С-25, С-32 и т.д. У самого маленького станка С-15 расстояние между центрами 160 мм, а высота центров 96 мм. Масса этого станочка 125 кг. Станок компактный: ширина подставки, на которой установлен станочек - 71 см, глубина - 40 см. Высота станка 95 см предполагает работу сидя. Станок имеет двигатель, оснащённый фрикционом с ножным управлением. Фрикцион - это как педаль "сцепления" в автомобиле. Такое решение позволяет токарю, пользуясь педалью, быстро останавливать шпиндель для смены заготовки и снова запускать его вращение.

ИНТЕРЕСНЫЕ СТАТЬИ И ПОЛЕЗНЫЕ КНИГИ

- Школьные станки ТВ и их аналоги

- Мини токарные станки Универсал - сделано в СССР

- Универсальные мини токарно-фрезерные станки по металлу

- Маленькие фрезерные станки по металлу

- Самодельные мини токарные станки по металлу

- Микромодели токарных и фрезерных станков

- Чудные механизмы - о маленьких токарных, фрезерных, строгальных станках

- Часовые станки различных производителей

- Необычные маленькие токарные станки из дерева, алюминия и стали

- Как правильно выбрать токарный станок

Вопрос: Для чего нужно УЦИ (устройство цифровой индикации) на станках?

Ответ: УЦИ - это электронные устройства, способные принимать данные, передаваемые системами промышленной автоматизации, и отображать их в виде чисел, надписей или графики на ...

Подробнее

Вопрос: Что такое пусконаладочные работы (ПНР) токарного станка и что включают

Ответ:

1. Проведение визуального осмотра станка, его механической и электрической частей для обнаружения возможных поломок, возникших при доставке станка к Покупателю. 2. Проверка установки токарного станка ...

Подробнее

Вопрос: Какое машинное масло заливать в станки JET, ПРОМА, KNUTH, STALEX, OPTIMUM, SILOMA, PILOUS, UMT?

Ответ:

Согласно инструкции рекомендуются масла импортного производства. Но отлично подойдут машинные индустриальные масла российского производства марки .....

Подробнее